木桶職人の多忙なる日々【後半/全2回】

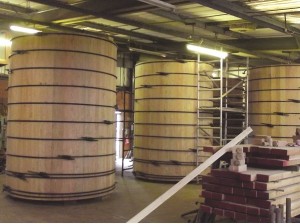

木製のウォッシュバックやマッシュタンを製造する、スコットランドのジョゼフ・ブラウン・バット社。いったいどんな規模で依頼が入るのだろう?そしてその製造工程は? ウイスキーファンの疑問に答える、連載の後半をお届けする。

【←前半】

ポットスチルを製造するフォーサイス社のような業者が、目下溢れるほどの仕事があるように、木製のウォッシュバックやマッシュタンを製造するジョゼフ・ブラウン・バット社もやはり繁盛している。

「以前は同時に2基ほどでしたが、今では10基以上を並行して造ることもあります」と同社代表のロン・ロウは言う。

「以前は同時に2基ほどでしたが、今では10基以上を並行して造ることもあります」と同社代表のロン・ロウは言う。

「それで、2番目の作業場を手に入れました。元は電気会社だったところで、メインの作業場から数百メートルしか離れていません。そこを昨年3月に買い取りました」

さらに、彼はこう付け加える。

「向こう5年間の仕事が詰まっているのがこれまでの平均だったのですが、この3、4年は確かに仕事が増えました。1回の契約としてはディアジオ社とのものがこれまでで一番大きく、グレンオード蒸溜所のためにウォッシュバックを16基造り、続けてティーニニック蒸溜所の拡張のためにさらに10基。その前には、シーバス・ブラザーズ社がザ・グレンリベット蒸溜所を拡張した際に、新しいウォッシュバックを9基造りました」

現在、同社は6人のスタッフと2人の派遣労働者を雇っているが、ロン・ロウ自らが作業を行うことで有名だ。

「私が大型トラックを運転して配達しています。うちでそのライセンスを持っているのは私だけなので」と彼は言う。

「大きな木材を扱うのは大変な肉体労働です」とロウは続ける。

「大きな木材を扱うのは大変な肉体労働です」とロウは続ける。

「それに、私たちの仕事には正確な計測がとても重要です。新しいスタッフはまず、正確な測定技術を学ばなければならず、アングルやテーパーの全てを練習します。蒸溜所からは容量を指定されることも多いので、それに合った大きさのものを造るために、緻密な計算もしなくてはならない。師匠であるアーサー・ブラウンに教わったその計算方法を、まだ使っていますよ」

ウォッシュバックはかなりの大きさだが、通常3人の男が「ポーカー」という長い棒を使ってフープを決まった位置にはめるという手作業で組み立てられる。

大部分はダフタウンの作業場で造り、パーツごとに運び出して、蒸溜所で組み上げるのだ。一体型で運び出せるサイズのものは作業場の裏庭で組み上げる。

「若い連中は何週間も泊まり込んだりもしますよ。グレンオード蒸溜所に設置したときもそうでした。しかしそれを苦にしていては、務まりませんからね」

最近になって入手した作業場は、基本的には「機械室」で、機械式のこぎりや平削り盤、そして樽板の縁をテーパーにカットする接合機が設置されている。

最近になって入手した作業場は、基本的には「機械室」で、機械式のこぎりや平削り盤、そして樽板の縁をテーパーにカットする接合機が設置されている。

おが屑を吸い込んで家庭燃料用に圧縮する機械もあり、排出するゴミはコンパクトにすることができる。毎日、平均して25〜30袋ほどが一杯になる。

また、小さすぎる木切れは、暖炉用に売却している。

会社が主に取り引きしている蒸溜所は木製ウォッシュバックを使うという伝統を守っているが、他の多くの蒸溜所はステンレス製容器を設置している。

「ステンレスと木材それぞれの利点が常に比較検討されます」とロウは言う。

「木材の価格が上がりつつあるとはいえ、やはりステンレス製ウォッシュバックの方が高コストです。木製ウォッシュバックは温度がより安定していますし、天然の微生物を持っているのでウイスキーの特徴に良い影響があるとも言われています」

ウォッシュバック用の素材を選ぶ場合、「うちではオレゴンとバンクーバーのダグラスファー(ベイマツ)を使うことが多く、必ずしっかりと木目が詰まったものを探します。もちろんその限りではなく、ストラスアイラ蒸溜所の新しいウォッシュバックのためにちょうどシベリアカラマツを仕入れたところですし、スプリングバンク蒸溜所はカラマツを信頼しています。シベリアカラマツは成長が遅いので、節の多いヨーロッパカラマツより安定しているんですよ。ダグラスファーとカラマツは柔らかい木材ですが、非常に耐久性があります」

多くの職人と同じく、ロウも自分が造ったものが蒸溜所に置かれて、しっかり仕事をしている様子を見ることが何よりの喜びだ。彼は微笑みを浮かべて認める −「新しい蒸溜所の、まるで宇宙基地のようなあのコンピューターテクノロジーの真ん中に、私の造った伝統的な木製ウォッシュバックがある…そんな光景を見るが好きなんですよ!」