開業直前レポート(2):三宅製作所で、津貫蒸溜所のスチルが完成間近【前半/全2回】

マルスウイスキーで有名な本坊酒造が、本拠地の鹿児島で「津貫蒸溜所」を設立する。開業に向けてスチル製造がおこなわれている群馬県高崎市の三宅製作所を、ステファン・ヴァン・エイケンが訪ねた。

文:ステファン・ヴァン・エイケン

日本のウイスキーづくりの歴史で、これほどの短期間にこれほど多くの新しい蒸溜所が誕生する時期はかつてなかった。

しかしウイスキーづくりは容易な事業ではない。まずは資金の問題があるし、蒸溜所設備の詳細を決定するのも大仕事だ。重要な設備の注文先にも、主に2つの選択肢がある。ひとつはスコットランドのフォーサイス社に依頼して4年間待つこと(それが現在のフォーサイス社の納期である)。もうひとつは、この分野における日本のトップ企業、三宅製作所に注文することである。

三宅製作所に設備の製造を依頼する場合、大抵の場合は納期が1年ほどで済む。その反面、コストはフォーサイス社よりも少し割高になる。事業の大きさを考えれば、この「少し」はもちろんけっこうな金額だ。時間をとるか、費用を取るか、これは例によって優先順位の問題である。第3の道として、フォーサイス社の設備と三宅製作所の設備を組み合わせるという手もある(静岡蒸溜所が採用中)。だが異なったメーカー同士の設備をうまくコーディネートするのは、それはそれで容易ならざる問題も少なくない。

三宅製作所の創業は1937年。50年代半ば〜70年代半ば(昭和30〜40年代)には、日本にもかなりの数の同業者がいたという。だが現在は、同じ分野で三宅製作所ただ1社のみが生き残っている。三宅製作所で製造される設備は、その多くがビールの醸造所に納品されている。三宅製作所のビジネスにおいてウイスキーの蒸溜設備は2番手の分野であり、その後には他の飲料(ソフトドリンクや酢など)の生産設備、そして医療用設備などが続く。

三宅製作所が製造した初期のウイスキー蒸溜用設備のひとつには、60年代後半に宮城峡蒸溜所に納品したポットスチルがある。それ以来、同社は日本のすべての大規模蒸溜所と、いくつかの小規模蒸溜所に多くの設備を納品してきた。蒸溜所の新設時や、既存の蒸溜所の拡張時に依頼されるだけでなく、メンテナンスが必要なときやポットスチルの交換が必要なときにも頼りにされている。スチルは何十年も使用しているうちに銅が摩耗して薄くなるのだ。

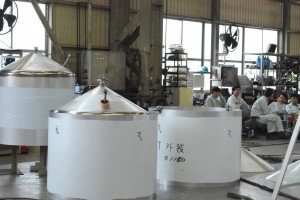

1基のポットスチルを8ヶ月で造る

2014年、本坊酒造のマルス信州蒸溜所では、岩井喜一郎氏の設計による「岩井ポットスチル」が老朽化したのを受け、設備をそっくり入れ替えるためにまったく同型のレプリカを三宅製作所に造らせた。そして2015年の暮れ、歴史ある鹿児島の本坊酒造の隣接地に新しい津貫蒸溜所を建設しようと決めたとき、ほとんどの蒸溜所設備を三宅製作所に依頼することにしたのである。

今年の6月末、本坊酒造は群馬県高崎市にある三宅製作所にわずかばかりの人々を招いて、新しい蒸溜所設備の進捗状況を公開した。これは滅多にない機会であり、見学者が極めて興味深い学びを得られることはいうまでもない。

三宅製作所の社員によると、ポットスチル1基を製造するのにトータルで約8ヶ月がかかる。そのうち半分の4ヶ月は、原材料の調達に費やされる。すべてがオーダーメイドであるため、製造する設備のスペックにあわせて原材料もオーダーしなければならないからだ。首尾よくすべての原材料が工場に揃ったら、さらに4ヶ月をかけて実際にポットスチルを製造する。もちろん工場は1社のみの注文にかかりきりなわけでもない。三宅製作所を訪ねたとき、ちょうど有名な顧客の大型ポットスチルが完成間近だった。津貫蒸溜所のスチルのパーツは、その傍らで着々と製造されている。

スチルの製造はデザインから始まるが、この微調整にもかなりの時間がかかる。ポットスチルのデザインによってスピリッツの特性の大部分が決まってしまうため、簡単に決められることではないのだ。マルス信州蒸溜所の竹平考輝所長には、津貫蒸溜所のスピリッツをヘビーでリッチな特徴にしたいという思惑があった。このイメージに基づいて、三宅製作所のスタッフと一緒にスチルの適切なサイズと形状を決定した。5.8klのウォッシュスチルと、3.3klのスピリットスチル。どちらもヘッドはストレート型で、ラインアームは約20°の角度で下降していく設計である。

ポットスチルは、1×2mの銅板を組み合わせて造られる。銅板の厚さは3〜16mmとさまざまだ。これらの銅版が、設計図に従って切断され、成形され、最後にはすべてが3Dのジグゾーパズルのように組み立てられて溶接されるのである。設計図上ではかなりシンプルな形状に見えても、現実には非常に複雑でたくさんの手間がかかるプロセスだ。

(つづく)